Société d'Histoire de Revel Saint-Ferréol - CAHIER D'HISTOIRE DE REVEL N° 21 pages 79-88 |

|

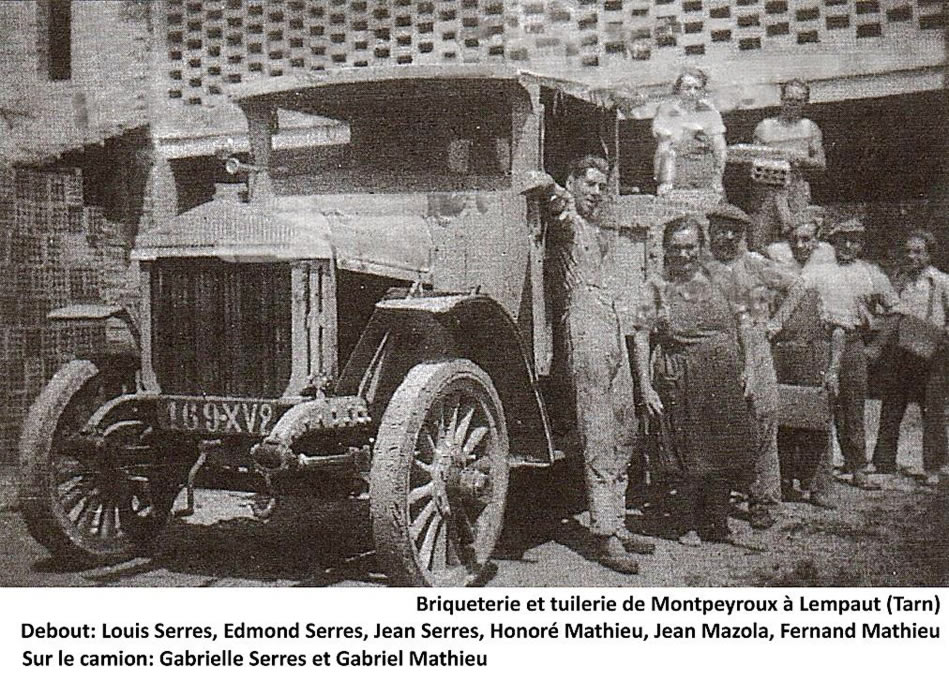

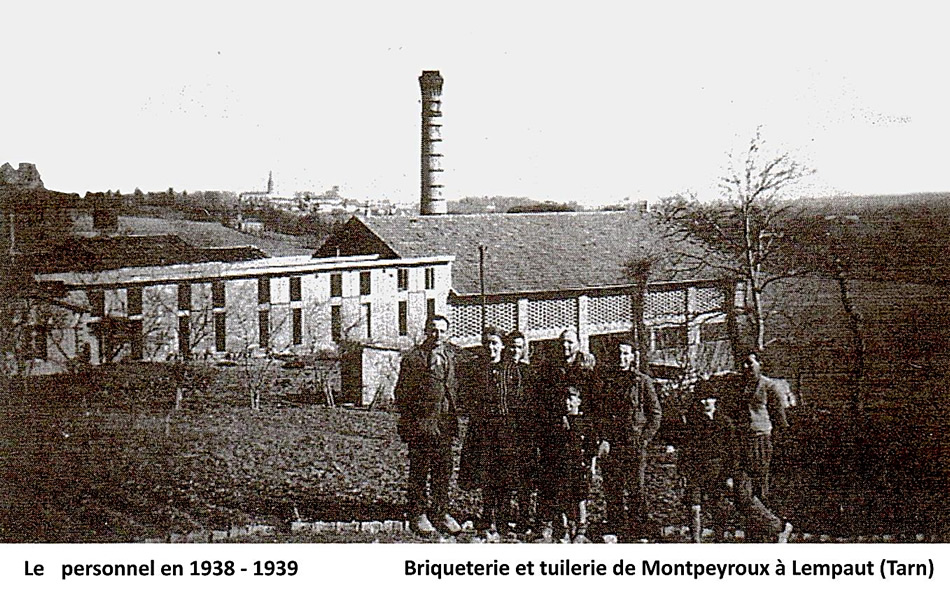

La briqueterie et tuilerie de Montpeyroux à Lempaut (Tarn)

|

|

Dans le Midi toulousain et l’Albigeois, la tuilerie fournit la tegulae, terme signifiant à la fois la brique et la tuile, produit de maçonnerie et de couverture. Appelé d’abord seulement tuilier, l’artisan produit en même temps de la brique, de la tuile et parfois du carreau et des tuyaux ; la spécialisation viendra au cours du XIXème siècle et le terme de briquetier se répand peu à peu (1). Dans le Lauragais, au XVIIIème siècle, le tuilier était aussi parfois appelé « chaufournier », son activité (tout en restant la même) allait de l’extraction de la pierre à sa réduction dans le four (2) .

Les premières briques cuites sont apparues en Mésopotamie au IIIème millénaire puis se sont diffusées tout au long du pourtour méditerranéen. Aux Ier et IIème siècles après J.C., l’utilisation de la brique prit un grand essor dans le monde romain qui se couvrait d’édifices faits en briques cuites (3) . En outre, la tuile est probablement originaire d’Asie Mineure. Aux IVème et Vème siècles de notre ère, dans le sud-ouest de la Gaule, profondément romanisé, l’emploi généralisé de la tuile a conduit à l’adoption de toits à faible pente. La tuile à canal a peut-être remplacé la tuile romaine (tegula) vers le Xème siècle (4) .

La réalité géographique et géologique de la région tarnaise explique la carte des implantations de briqueteries au XIXème siècle. L’Est du département correspondant à des terrains granitiques et schisteux n’a pas connu de briqueterie car les toits sont en ardoise. En revanche, à l’Ouest du département, nous trouvons des terrains secondaires et tertiaires ainsi que des alluvions des bas plateaux, des plaines et des collines ; ces sols argileux, calcaires ou gréseux, sont favorables à la création de tuileries. Effectivement, la plupart d’entre elles sont situées dans les deux tiers ouest du département, le long des vallées du Cérou, du Tarn, du Dadou, de l’Agoût et du Thoré, autour des villes : Gaillac, Rabastens, Lavaur, Puylaurens, certes, mais aussi dans de nombreuses petites communes isolées (5) . La proximité de gisement de terre et l’état des chemins qui rendaient difficile le transport sur une grande distance font que de nombreux villages possédaient une tuilerie. Ces fabriques étaient simples, mais elles ont évolué progressivement de la seconde moitié du XIXème siècle jusqu’aux années 1970.

Nous voudrions étudier la petite briqueterie de Montpeyroux, située sur la commune de Lempaut, près de Puylaurens. Pour ce travail, nous avons bénéficié des archives privées de la famille Sallier, en particulier de celles de Monsieur Philippe Sallier (décédé en 1973), dernier propriétaire de la tuilerie. Elles concernent l’ensemble des activités de l’entreprise, à savoir principalement la main-d’œuvre, la production, la clientèle, les livraisons et les recettes et dépenses. Ces documents ont été établis d’une façon très claire, très minutieuse, parfois même avec art (6) .

La briqueterie de Montpeyroux existait au moins depuis la seconde moitié du XVIIIème siècle, comme en témoigne un document de 1782 ; en effet, un nommé Méric de Couffinal (consulat de Revel) devait la somme de 40 livres 15 sols pour l’achat de « tuiles à Montpeyroux » (7).

Essayons d’analyser l’évolution de la briqueterie de Montpeyroux, de la seconde moitié du XIXème siècle jusqu’en 1970, à travers les différents stades de fabrication de la brique et de la tuile. L’argile, appelée aussi « boulbène », est l’élément premier de la composition de la brique. En Albigeois, « la terre bonne à faire la brique » (expression employée par le célèbre architecte Philibert de l’Orme) se situe entre le calcaire et la marne, disposée en couches horizontales.

À Montpeyroux, l’argile « excellente » (Jean-Michel Languillon) se trouvait à quelques centaines de mètres de la tuilerie-briqueterie dans un « terrier » (carrière) ouvert à flanc de coteau. Cette terre était extraite à l’automne (saison favorable à une bonne dessiccation) à l’aide de barres à mines, de pelles et de pioches. Elle était mise à macérer en tas, exposée aux intempéries pendant tout l’hiver, davantage si possible. Elle se délitait ainsi, s’ameublissait, s’aérait ; par oxydation et hydratation, les substances altérables disparaissaient tels les sulfures qui auraient produit des taches sombres sur les matériaux (8) .

Vue de l’arrière de la briqueterie Collection privée

Vue de l’arrière de la briqueterie Collection privée

La préparation de l’argile était « longue et pénible ». Une « fosse » peu profonde était remplie d’argile apportée de la carrière par des tombereaux ou des wagonnets. Un ouvrier nommé « marcheux » piétinait la terre humide ; il fallait éliminer les déchets et les cailloux à la main afin d’obtenir une pâte homogène.

On alternait foulage et décantation. L’argile extraite, mêlée à une grande quantité d’eau, devenait une « pâte molle ». Après le pétrissage de la terre, on passait au façonnage, c'est-à-dire au moulage. Faites d’abord à la main dans les temps anciens, les briques furent ensuite moulées. Le moule était une petite auge en bois aux dimensions de la brique. Un ouvrier jetait alors avec force une certaine quantité d’argile dans le moule préalablement sablé pour permettre un bon démoulage. À l’aide d’une raclette, le mouleur aplanissait la terre pour renverser le tout sur une surface plane. Une femme ou un enfant allait déposer la brique humide sur l’aire appropriée (9) . Au début du mois d’août1952, la briqueterie manque d’eau, d’où le curage des deux bassins de rétention.

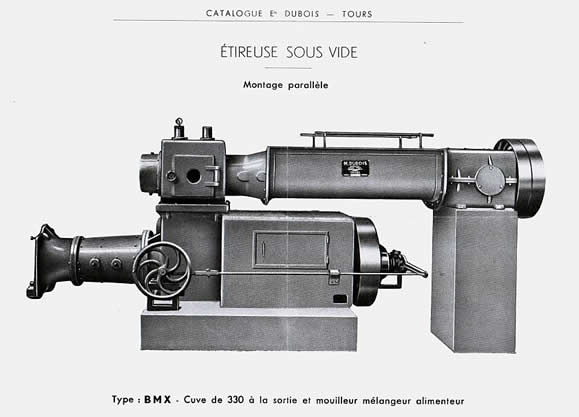

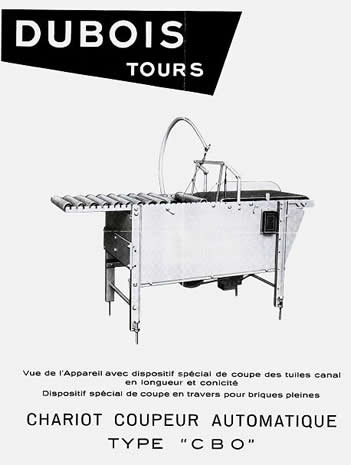

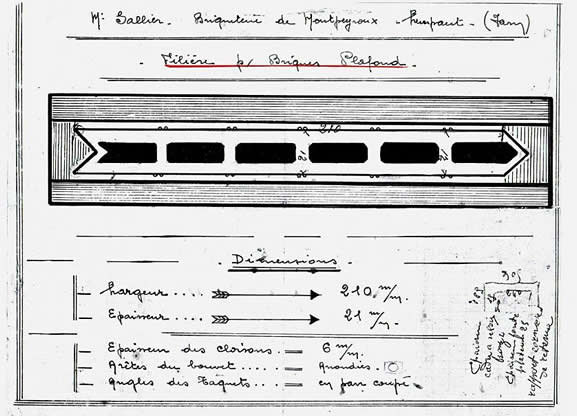

Vers la fin du XIXème siècle, ce fut le début de la mécanisation avec la machine à malaxer actionnée par un cheval, ensuite la machine à façonner mue à bras d’homme. Vers 1900, une mouleuse étireuse fut introduite à Montpeyroux. C’était une carcasse dans laquelle tournait une vis sans fin – une vis d’Archimède – qui poussait la pâte à travers une filière placée en sortie. Le boudin de pâte de section rectangulaire ainsi formé s’avançait pour être tranché à l’aide d’un fil d’acier. On changeait de filière en fonction du produit recherché. Vers 1900, la traction animale fut remplacée par la vapeur. Cette « machine à vapeur locomobile » achetée à la Société Française de Vierzon allait actionner l’ensemble de la nouvelle mécanisation (10) .

La fabrication en pâte molle nécessitait un temps de séchage important, plusieurs semaines. Après le moulage, la brique était posée à plat sur une aire sablée, puis sur le côté, permettant ainsi une dessiccation totale.

Vue générale de la briqueterie Collection privée

Les briques devaient également être tournées et retournées pour ne pas faire le « bateau » (pour ne pas se voiler). Ensuite, elles étaient placées les unes sur les autres, sur des étagères, de façon à créer une muraille à claire-voie pour finir de les sécher. Dans tout le Midi toulousain (comme à Montpeyroux), les aires de séchage étaient massées autour des fours sous de larges toitures en auvent qui formaient hangar.

La cuisson est la dernière étape dans la fabrication de la brique. Le four de cuisson est le véritable cœur de la briqueterie. À Montpeyroux, c’était un four rond, cerclé de fer à cinq foyers, dit « à flamme renversée » : le feu montant jusqu’à un plafond hermétique était obligé de redescendre pour circuler à travers les couches des produits. Le tirage était assuré par une haute cheminée reliée en souterrain au bas du four. L’enfournement à la main durait plusieurs jours. Le placement de la brique dans le four déterminait la qualité du produit ; en effet, dans un four, même circulaire, la chaleur n’était pas répartie de façon homogène.

En conséquence, on alternait les rangées de tuiles par catégories (suivant une méthode empirique connue des seuls ouvriers) et on plaçait des briques pleines entre les foyers où la température était toujours la plus forte. Durant la décennie 1946-1956, chaque fournée contenait environ 8800 pièces pour un poids total d’environ 30 tonnes. Une fois le four plein, on fermait l’unique porte avec des carreaux et du mortier réfractaire.

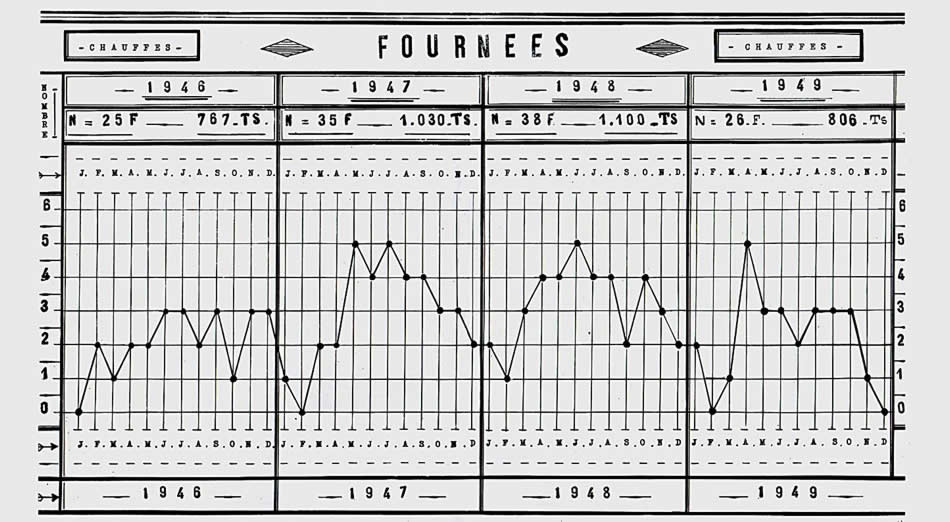

Au XIXème siècle, la cuisson se faisait avec du bois de taillis et des genêts de la Montagne Noire. À partir de 1920, le début de la cuisson s’effectuait avec des fagots de bois qui fournissaient une chaleur plus douce, puis progressivement, à la houille de Carmaux, c'est-à-dire des débris de charbon de médiocre qualité, donc pas onéreux. Au début des années 1950, il y avait de 2 à 3 chauffes par mois, soit environ 29 chauffes par an. Pour chaque fournée, on utilisait en moyenne 2,65 stères de bois et 41450 kg de charbon (11) .

Durant les 36 heures de cuisson, la présence humaine était indispensable, en particulier pour alimenter chaque foyer en combustible. Les températures étaient régulièrement contrôlées par des œilletons : la température de cuisson était insuffisante avec un « feu à flamme rouge » et pour un « feu rose » (Jean-Michel Languillon) c’était la température recherchée, c'est-à-dire environ 800 degrés.

Pour un « feu rose blanc », la température trop élevée de 1000 à 1200° donnait des produits fendus (12) .

D’un point de vue esthétique, c’est lors de la cuisson que la brique va revêtir sa couleur ocre. Si une quantité importante d’oxyde de fer est présente dans l’argile, le produit fini sera de couleur rouge et s’il n’y en a pas, il sera blanc. La couleur jaune paille vient du titane et le noir du manganèse (13) .

Au bout de 8 à 10 jours environ, le four était refroidi. On pouvait alors ouvrir la porte et sortir les briques et les tuiles. Voici pour l’année 1955 l’état des 31 fournées : 1 « très bonne cuisson » ; 2 « très cuites » ; 21 « bonnes cuissons » ; 4 « moyennes » ; 1 « cuisson pâle » et 2 « cuissons médiocres tachetées » (14) .

Dans la seconde moitié du XIXème siècle, la briqueterie de Montpeyroux appartenait à la famille Marty. Puis, à une date inconnue, monsieur Jean Sallier, gendre de monsieur Marty, devint propriétaire de la briqueterie. Vers 1930, son fils, monsieur Philippe Sallier, prit la direction de l’entreprise qu’il s’efforça de moderniser au cours des décennies suivantes. Il suivait

constamment les multiples transformations des briqueteries en lisant régulièrement des revues spécialisées, en particulier « L’usine nouvelle », « Le Moniteur du Commerce et de l’Industrie » et la « Revue Fiscale de France » (au début des années 1950). Il fit connaître ses produits dans les foires-expositions régionales et créa même un brevet pour briques à hourdis (restaurations des maisons à colombages) qu’il dénomma Saphil.

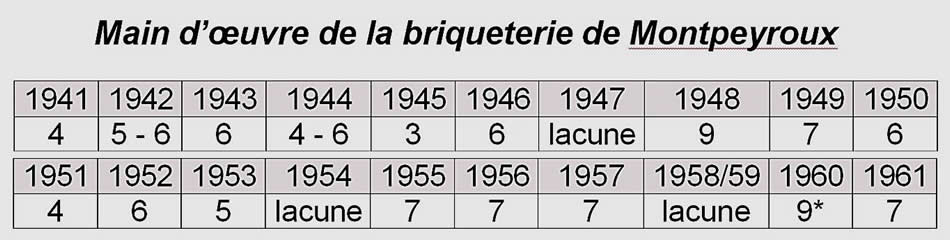

Il n’est guère possible d’évaluer les effectifs de l’entreprise. Nous n’avons que quelques données statistiques, avec des lacunes, pour la période de 1941 à 1961.

On peut établir une moyenne de 5 personnes de 1941 à 1945, environ 6 salariés y compris 1 contremaître de 1946 à 1953, enfin 7 ouvriers dans les années 1955/57 et 9 en 1960. La briqueterie elle-même fonctionnait 8 mois pleins, de mars à octobre ; généralement, elle s’arrêtait durant les mois de janvier et février à cause du gel, mais cette période englobait souvent les mois de novembre et décembre ; exceptionnellement, il n’y eut plus aucune fabrication du 15 novembre 1955 au 12 mars 1956 (au mois de février de très fortes gelées de moins 20 degrés). Pendant ces temps de froidure, les ouvriers de la briqueterie travaillaient à la carrière appelée « marnière » pour extraire l’argile destinée aux briques et aux tuiles (15)

L’entreprise s’arrêta complètement pendant la guerre de 1914/18. Elle fut remise en route en 1919, malgré la dégradation du matériel par la rouille. De même à la libération la briqueterie cessa toute activité durant 10 mois, c'est-à-dire de novembre 1944 à août 1945.

Jusqu’en 1939, la briqueterie de Montpeyroux était exploitée par métayage depuis au moins le milieu du XIXème siècle avec « la grande famille » Serres de Lempaut. À partir de la seconde guerre mondiale, Monsieur Philippe Sallier fit appel à une main d’œuvre salariée (16). La durée hebdomadaire moyenne du travail était de 40 heures avec l’horaire quotidien suivant : 8 h – 12 h et 14 h 30 – 17 h 30. Étaient exclus du temps de travail le samedi et le dimanche, les congés payés (15 jours) et la période des vendanges (une ou deux semaines suivant les années). Le salaire des ouvriers était constitué principalement par le nombre de journées de travail, les congés payés, une « bonification pour chauffes » et éventuellement les allocations familiales. Le versement des salaires avait lieu chaque quinzaine.

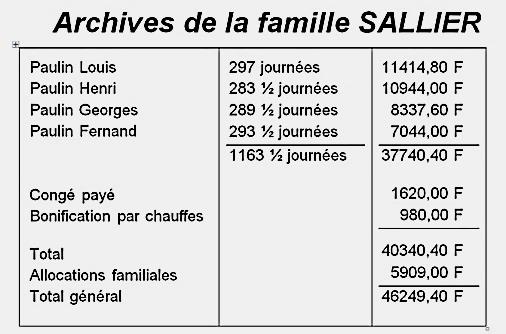

Nous n’avons pu recueillir que quelques données précises pour la période 1941-1951.

Le salaire moyen de la journée par ouvrier était de 21,30 f en 1941 ; 29,08 f en 1942 ; 39,80 f en 1943 ; 40,56 f en 1944 ; 34,45 f en 1945 (quatre mois seulement) ; 58,40 f en 1948 ; 81,15 f en 1949 ; 133,75 f en 1950 et 158,50 f en 1951. Pour l’année 1943, un document unique concerne le salaire complet de 4 ouvriers : Paulin Louis (2 enfants) 45,50 f par jour ; Paulin Henri 46,20 f par jour ; Paulin Georges 36,20 f par jour et Paulin Fernand 31,30 f par jour .

Essayons d’examiner les produits fabriqués à la briqueterie de Montpeyroux. Au XVIIIème siècle, le terme « tuiles » s’appliquait indistinctement aux tuiles utilisées pour les toitures et aux briques. Les « barrots » étaient des petites briques destinées aux cloisons des riches demeures, aux cheminées et vraisemblablement aux hourdis des colombages quand ceux-ci n’étaient pas en torchis (17) .

Nous avons relevé tous les types de matériaux figurant dans les archives privées de l’entreprise, essentiellement des tuiles et des briques (18) . Il semble que la fabrication des tuiles (en particulier les tuiles canal, les plus usuels des matériaux de couverture) ait été beaucoup moins importante que celle des briques ; effectivement dans les « stocks cuits » du 1er janvier 1948, les tuiles ne représentaient que 14% du « nombre de pièces » par rapport à la grande diversité des briques (environ 85%). Parmi celles-ci, la brique pleine ordinaire est l’un des plus anciens matériaux de terre cuite ; longtemps moulé à la main, ce module rectangulaire (généralement 28 x 42 cm) grand et épais permet une construction rapide. La brique creuse de dimensions importantes et de faible poids est utilisée pour les cloisons et les murs extérieurs (19) .

En ce qui concerne la fabrication des matériaux eux-mêmes, il a été possible d’établir (en tonnes) le relevé suivant pour les années 1941-1957 :

De 1941 à 1945, l’entreprise a produit en moyenne 621 tonnes de matériaux par an ; de 1946 à 1949, en moyenne 970 tonnes annuelles et de 1950 à 1957, environ 782 tonnes chaque année. Après les années noires de l’occupation, de 1946 à 1949, la production a augmenté d’environ 36 % , ce qui est considérable.

En revanche, elle diminuait notablement, c'est-à-dire d’environ 24 % de 1950 à 1957. En effet, la briqueterie artisanale de Montpeyroux subissait de plus en plus la concurrence des grandes tuileries mécaniques, en particulier celle de Damiatte (Tarn).

Après avoir examiné les montants de la production de la briqueterie, essayons d’examiner les recettes de l’entreprise à l’aide de quelques données statistiques établies sur une décennie (1948-1957) :

Le montant des ventes semble augmenter nettement de 1949 à 1957 alors que la fabrication des briques et des tuiles baisse de près d’1/4 par rapport aux années précédentes. Ce phénomène s’explique par la forte inflation des années 1950.

Les produits de la briqueterie étaient pris le plus souvent sur place par les acheteurs eux-mêmes ou bien livrés par deux transporteurs indépendants. D’après les factures de l’entreprise (années 1946 – 1957), nous avons pu analyser partiellement la clientèle ; nous n’avons retenu que les noms (au nombre de 154) de ceux dont le statut professionnel (artisans du bâtiment) ou social (propriétaires) était clairement indiqué ainsi que leur lieu de résidence. Les entrepreneurs de matériaux de construction et les artisans du bâtiment (maçon, charpentier, plâtrier) représentaient environ 40% des clients, les propriétaires ruraux environ 25% et les artisans en dehors du bâtiment environ 20%, soit un total de 85%. Mentionnons encore quelques mairies (Lempaut, Poudis, Puylaurens, Soual, Castres) quelques institutions religieuses, (les sœurs de Saint-Vincent-de- Paul à Blan, les abbayes d’En Calcat et de Sainte- Scholastique à Dourgne et les curés de Dourgne et de Lescout). L’aire des ventes s’étendait sur une zone limitée par Puylaurens, Soual, Castres, Labruguière, Dourgne, Sorèze, Revel et Garrevaques, Auvezines (20) .

Essayons d’aborder les dépenses de la briqueterie malgré une documentation très lacunaire. Nous n’avons un total des dépenses que pour deux années seulement : en 1948 : 2 698 546 francs (21) et en 1949 : 2 563 118 francs. En ce qui concerne les salaires proprement dits, ils représentaient en moyenne 44 730 f / an de 1941 à 1946 et 734 714 f / an de 1948 à 1951 (en 1948 environ 26% des dépenses et en 1949 environ 30%).

L’électricité fournissait la « force motrice » de l’usine et son éclairage (10 lampes de 50 bougies en 1937) soit 5 310 Kw pour 4 542 f en 1938 – 1939 ; 5600 Kw pour 46036 f en 1949 et 5 200 Kw pour 69 000 f en 1956. La consommation d’électricité était donc stable, elle provenait jusqu’en 1945 de la Société Pyrénéenne d’Énergie Électrique (S.P.E.E) siégeant à Toulouse.

Pour allumer le four de cuisson, on utilisait le bois en moyenne 64 stères/an de 1948 à 1953 ; « le prix moyen du stère rendu » à la briqueterie était de 580 f en 1948, 685 F en 1949 et 750 F en 1950.

Le charbon provenait des houillères du Bassin d’Aquitaine Albi-Carmaux par la route et la voie ferrée. De 1946 à 1952, on a consommé environ 133 tonnes / an au « prix de revient » suivant : 5 000 f par tonne en 1949 ; 5 640 f/T en 1951 et 6 770 f/T en 1952. À la fin des années 1950, une douzaine de transports étaient réservés chaque année pour la houille, soit un tonnage d’environ 127 T/an au prix moyen annuel de 129 210 f.

Outre le charbon, il y avait également le transport, pour certains clients, des tuiles, des briques, des tuyaux de drainage, voire de terre réfractaire et de gravillons. Durant la décennie 1950, deux transporteurs de Revel (Batut et Garcia) assuraient en moyenne 48 transports par an pour un tonnage d’environ 333 tonnes. En 1950, le prix de revient était de l’ordre de 285 f/T ; en 1952 : 521 f/T et en 1959 : 1 200 f/T. (22) .

Grâce aux archives privées de la famille Sallier, nous avons pu connaître la plupart des aspects de la briqueterie-tuilerie de Montpeyroux à Lempaut de la seconde moitié du XIXème siècle jusqu’à sa fermeture. L’argile, une fois extraite, était foulée et façonnée à la main pour obtenir des briques et des tuiles. Au début du XXème siècle, une machine à malaxer et une mouleuse étireuse firent leur apparition, le tout actionné par une machine à vapeur locomobile. Après une longue période de séchage sur des étagères placées sous de larges toitures en auvent, c’était la cuisson des produits dans un four à « flamme renversée », alimenté au bois et au charbon. La main-d’œuvre (de 5 à 7 salariés) travaillait à la briqueterie pendant 8 mois et, le restant de l’année, à la « marnière » pour extraire l’argile.

Dans les années 1950, la production de l’entreprise plafonnait ainsi que les ventes. À la concurrence des grandes entreprises mécanisées s’ajoutaient les charges sociales de plus en plus nombreuses : assurances sociales, impôts sur les bénéfices et taxe d’apprentissage. Cette dernière, en 1960, était versée à l’école technique et aux cours ménagers de l’Immaculée Conception du Couvent Bleu de Castres. À la suite, des augmentations de salaires consécutives aux événements de mai - juin 1968 et de la maladie de Monsieur Philippe Sallier, la briqueterie – tuilerie de Montpeyroux dut cesser toute activité en 1971, après au moins deux siècles de fonctionnement.

Le séchoir de la briqueterie Collection privée

Le séchoir de la briqueterie Collection privée

|

|

|

Divers documents de la briqueterie – tuilerie de Montpeyroux – Lempaut – Tarn. |

La production à la briqueterie – tuilerie de Montpeyroux – Lempaut – Tarn.

Le nombre de fournées mensuelles dans les années 1946 à 1949

La production à la briqueterie – tuilerie de Montpeyroux – Lempaut – Tarn.

Le nombre de tonnes produites mensuelles dans les années 1946 à 1949.

Annexe 1 - Briques : belges arrondies ; briques belges feuillures ; briques belges filées ; briques belges pressées. - Tuiles : tuiles à canal, longueur à 50 cm - Tuyaux de drainage, dimensions de 4 cm, 6 cm, 8 cm et 10 cm. Annexe 2 - Abbayes d’En Calcat et de Ste Scholastique à Dourgne. - BANQ Frères, entrepreneurs à Toulouse. - DELBREIL, propriétaire à Lempaut. - Les écoles maternelles de Castres. - FABRE André, propriétaire Padiès à Lempaut.

|

- GALINIER, épicier à Blan. - HOLMIÈRE, plâtrier à Puylaurens. - ICHÉ Élie, entrepreneur maçon à Poudis. - de JOCAS Guy, propriétaire La Jaunésié à Lempaut. - LACLAU, charpentier à Garrevaques – Auvezines. - MADELON, entrepreneur à Castres, Béziers. - OLIVE, entrepreneur à Castres. - PAGÈS Jean-Marie, entreprise de maçonnerie à Revel. |

11 -. Archives privées de la famille SALLIER.

15 -. Archives de la famille de Philippe Sallier.

18 -. Voir « Annexe I ».

20 -. Voir annexe II – Dans les années 1950, 1 seule livraison à Mazamet, Castelnaudary et Toulouse.